-

管理过程

管理体系分为管理职责、资源管理、产品实现和测量、分析和改进这四大过程,其中产品实现和测量过程是核心过程,此处质量控制流程特指该过程。

-

进料管控

质量部负责供方监控、验证来料质量、处理来料质量问题,防止不合格材料被非预期使用。

• 核查合格供方清单

• 评价供方质量记录

• 抽样并检验来料

• 监控检测结果,偏差通知技术人员

• 持续改善IQC过程

-

过程管控

质量部负责过程检验,负责监控加工过程、组装和测试过程,降低缺陷的发生,并记录发现的缺陷的处理方式。

IPQC管控内容:

• 依检验标准检测已装配和未加工的材料

• 现场执行在线自动和手动检验

• 确认过程设定符合作业指导书规定

• 使用统计控制技术,寻找重大偏差

• 执行在线审核,确保识别过程符合标准,并识别需改进的问题 -

成品管控

质量部负责产品的最终检验,FQC是对产品全面的、综合性的检验,以判定产品是否满足要求。并确认已实施的IQC和IPQC及前期过程的有效性。

FQC管控内容:

• 进行外观、尺寸和功能检验

• 进行抽样检验或全检

• 进行可靠性测试

• 提交失效分析报告并通知技术人员

• 整理DHR文件规定 -

出厂保证

质量部负责OQC过程,保证出货产品满足客户品质要求。

• 进行外观、尺寸和功能检验

• 进行抽样检验或全检

• 完成DHR文件

• 核对发货信息

• 质量经理签字放行

-

质量保证

真懿医疗致力于提供满足客户需求、符合法规要求的产品和服务;通过持续改进,提高客户满意度并保持质量管理体系的有效性。

-

质量体系

本公司按ISO13485:2016、ISO9001:2015, 并遵从FDA 21CFR Part 820及其它相关法律、法规、法令要求建立了综合管理体系, 包括手册、程序、作业指导书和记录的文件。依据管理体系流程,公司生产、检验、产品开发、过程验证、供应链管理、持续改进等质量活动过程均处于可控状态,使我们能够为世界各地的客户提供精密的、性能优异和安全可靠的产品和服务。

-

6 Sigma质量团队

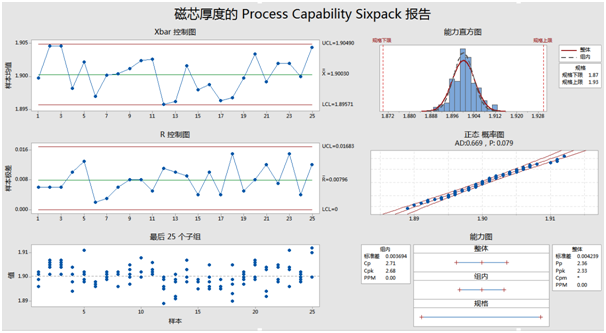

我们认为体系标准不仅是我们质量管理的基础,对我们的医疗器械产品、客户和产品开发、制造和改进过程也同样至关重要。我们有六西格玛绿带和黑带认证的质量控制团队,具有丰富的质量管理经验,熟练应用IQ/OQ/PQ,FMEA、DOE等方法和工具支持产品开发和改进。

-

过程验证

当产品开发进入试生产阶段或采用新工艺时,开始执行过程验证。经过IQ、OQ 和PQ对包括产品设计、过程设计、设备工装、材料、环境、人员、检验方案、测量系统等进行验证确保产品符合客户要求。

-

合规材料

除了特殊规定的医疗材料,我们产品所用的材料均符合REACH和RoHS法规要求。

-

变更通知

任何潜在的变化,不论是否是可能影响到最终产品的质量,我们均会事先通知客户,并得到客户的批准。

同样,也要求从材料、部件或服务商的整个供应链方面,采取相同的行动。

-

医疗器械历史记录

我们为每一批产品建立了医疗器械历史记录,每个医疗器械历史记录包含过程的全部文件,包括材质证明、外包过程的认证、成品的证明和批检验记录,包括来料、过程和最终检验记录,及与该批产品相关的其它的质量保证文件。

-

法规要求

真懿医疗是合同制造企业,只有对质量标准和法规标准有更深层的理解和关注,才能保证向客户提供满足质量标准要求和法规符合的产品和服务。

在真懿医疗,质量永远是放在首要的位置。产品开发的过程中,通过建立并实施各种检验程序,给予质量最大限度的关注。保证每个产品均经历各类严格的检验,每个生产过程均被验证和再验证,确保产品和过程完全满足客户和法规的要求。

另外,我们的质量过程不是固定不变的,而是与国际最严格的标准同步更新。

-

供应链管理

从原始计划到确切的产品交付,真懿医疗依据 ISO 9001、 ISO 13485、 ISO 14001、FDA 21 CFR820 及 MDD 93/42 等标准要求,开发供应商、审核供应商、批准供应商并监控测量所供产品品质变化。对供应商的管理是供应链管理体系的关键环节,确保供应商拥有一套有效的质量管理体系、提供的零件质量恰当、在器械内是安全和有效的,并且符合客户要求。不仅供应商的管理,其余任何供应链环节出现问题,都将对整个计划产生不利影响。除和供方建立紧密的关系外,关键材料、部件、工艺必须事先经过评审和验证。为进一步降低风险,关键材料、零件需两个以上的合格供方。

-

过程验证

验证始于产品的设计开发阶段,由于真懿医疗是合同制造企业,开发验证实际上是真懿医疗项目开发团队和客户设计团队联合的评审,或由真懿医疗独立对产品图纸的评审,本阶段目的是确认所有已经被客户确认的关键的质量特性(CtQ)设计属性。

利用这些信息,真懿医疗的项目团队评估各工艺选项对可制造性的影响,这样完全面向制造的设计评审,形成了一个高水平的制造过程的轮廓,包括材料、设备和环境控制等,这些将在下一步被逐步验证。

随后每一过程实施进行安装确认、运行确认和性能/工艺确认(IQ/OQ/PQ)。

实施大量的DOE实验,研究重要输入变量的可接受的范围。

通过提炼和优化输入,形成稳定的具有极大的再现性的过程。应用统计控制、计量器具研究监视过程变化和改进能力。

最后,通过分析工艺验证收集的数据,提供改善抽样计划和交验有效性的标准方向。